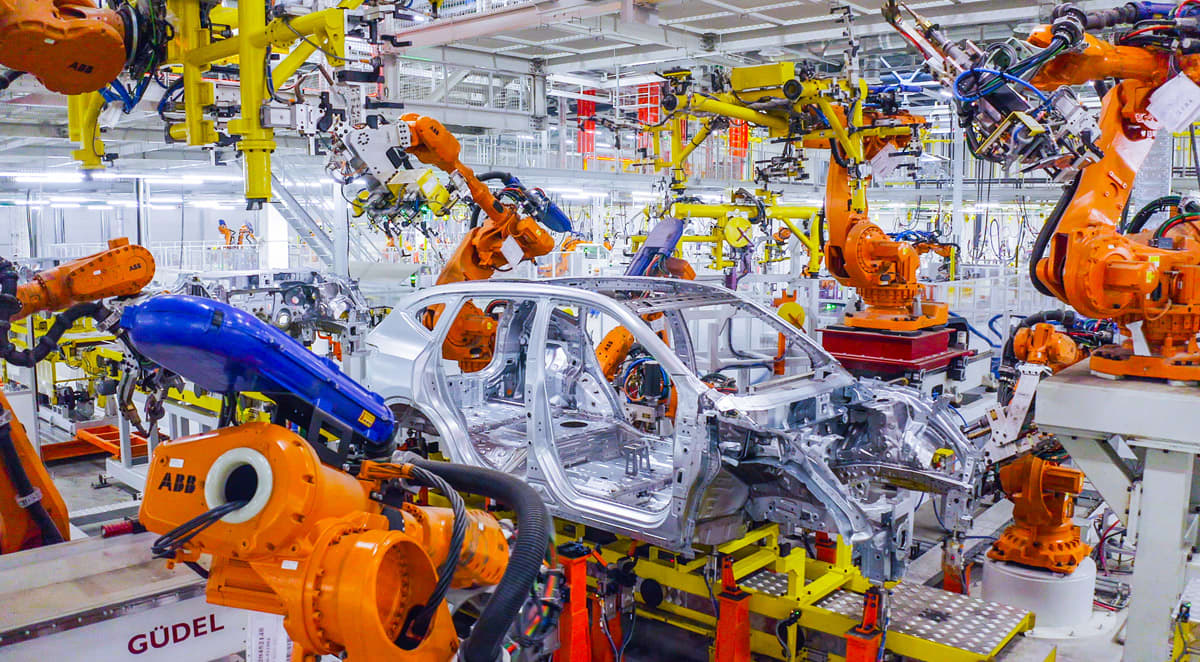

Корпуса для автомобильной промышленности: материалы, технологии и процессы

Обзор ключевых требований к безопасности, долговечности и функциональности, обеспечивающих надежность автомобильных компонентов.

Обзор и теоретическая база

Корпуса для автомобильной промышленности играют ключевую роль в обеспечении безопасности, долговечности и функциональности автомобиля. Эти компоненты подвергаются многочисленным нагрузкам, включая **механическое воздействие, вибрации, тепловые колебания и воздействие химических веществ**.

Качество и устойчивость корпусов напрямую влияют на срок службы автомобиля и его эксплуатационные характеристики. Статья ориентирована на инженеров, технологов и специалистов по закупкам автомобильных заводов.

Основные материалы для корпусов

Алюминиевые сплавы

Алюминий является одним из наиболее популярных материалов для корпусов автомобильных компонентов благодаря его лёгкости и хорошей коррозионной стойкости. Используется для кузовов, рам, двигательных частей и деталей трансмиссий.

Сталь

Сталь продолжает оставаться основным материалом для создания кузовных деталей (двери, капоты, крыши), а также для деталей подвески и тормозных систем. Обеспечивает отличную прочность и долговечность.

Композитные материалы

Современные композиты (углеродные и стеклопластиковые волокна) активно применяются для изготовления корпусов, обеспечивая сочетание лёгкости и прочности. Используются для внешних элементов и интерьера.

Титановые сплавы

Титан используется в специфических и высоконагруженных деталях, например, в компонентах подвески и тормозных системах. Обладает высокой прочностью при низкой массе и хорошей устойчивостью к агрессивным веществам.

Технологии производства и стандарты

Основные методы производства

- **Литьё под давлением**: Используется для сложных деталей из алюминиевых сплавов и пластмасс (корпуса трансмиссий и двигателей), позволяет достичь высокой точности и снижает расходы на обработку.

- **Гибка и штамповка**: Широко используется для изготовления кузовных деталей и панелей, что позволяет эффективно производить детали большой серии.

- **Сварка**: Применяется лазерная сварка и контактная сварка для соединения металлических элементов, что позволяет повышать точность и ускорять производственные процессы.

- **Покрытия и защита**: Компоненты из стали подвергаются обработке защитными покрытиями (цинкование или порошковая покраска) для повышения коррозионной стойкости.

Стандарты и нормативы

Производство корпусов регулируется рядом международных стандартов, что обеспечивает высокое качество и безопасность:

- **ГОСТ 21719-2018**: «Автомобили. Конструкции кузова. Общие требования».

- **ISO 9001:2015**: «Система менеджмента качества», регулирующий требования к процессу производства.

- **ISO/TS 16949:2009**: «Система менеджмента качества для производителей автомобилей».

Примеры применения в автомобильной технике

Трансмиссии и кузовные детали

Для корпусов трансмиссий используются **алюминиевые сплавы**, что позволяет снизить общий вес и повысить эффективность работы. В производстве кузовных частей (двери, крыши, капоты) активно применяются **стальные и алюминиевые** сплавы.

Элементы интерьера и высоконагруженные системы

Внутренние элементы автомобиля (панели приборов, обшивки дверей) часто изготавливаются из **композитных материалов** для обеспечения низкого веса и улучшения звукоизоляции. Для высоконагруженных элементов подвески и тормозных систем применяются **титановая и стальная** конструкции.

Сравнительный анализ материалов

Сравнение различных материалов помогает выбрать оптимальное решение в зависимости от конкретных задач:

| Материал | Прочность | Масса | Коррозионная стойкость | Стоимость производства |

|---|---|---|---|---|

| Алюминий | Высокая | Низкая | Высокая | Средняя |

| Сталь | Очень высокая | Высокая | Средняя | Низкая |

| Композиты | Высокая | Очень низкая | Очень высокая | Высокая |

| Титан | Очень высокая | Средняя | Очень высокая | Очень высокая |